-

Máquina amassadeira de borrachaUm Amassador de Borracha é um tipo de equipamento industrial usado nas indústrias de borracha e p...

Máquina amassadeira de borrachaUm Amassador de Borracha é um tipo de equipamento industrial usado nas indústrias de borracha e p... -

Máquina Banbury de borrachaNo campo do processamento moderno de borracha e plástico, equipamentos de produção eficientes, ec...

Máquina Banbury de borrachaNo campo do processamento moderno de borracha e plástico, equipamentos de produção eficientes, ec... -

Moinho de mistura aberto de borrachaO moinho misturador de borracha aberto possui dois rolos dispostos horizontalmente, e o processo ...

Moinho de mistura aberto de borrachaO moinho misturador de borracha aberto possui dois rolos dispostos horizontalmente, e o processo ... -

Máquina extrusora de alimentação de parafuso duploNa indústria de processamento de borracha, o processo de mistura afeta diretamente a qualidade do...

Máquina extrusora de alimentação de parafuso duploNa indústria de processamento de borracha, o processo de mistura afeta diretamente a qualidade do... -

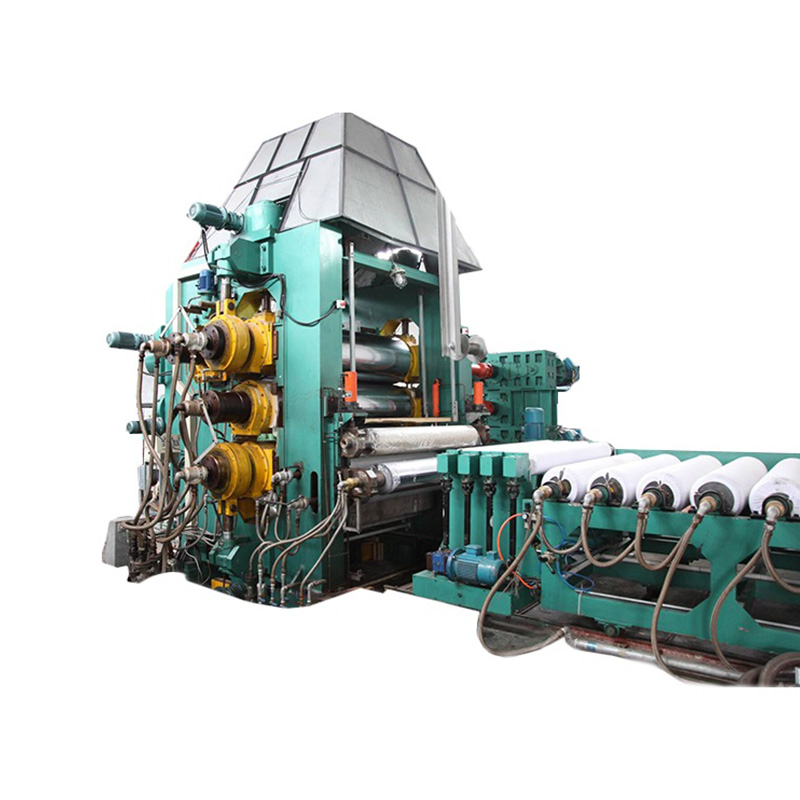

Máquina de borracha do calendário de 2 rolosÉ usado principalmente para calandragem de produtos de borracha, como pneus, correias transportad...

Máquina de borracha do calendário de 2 rolosÉ usado principalmente para calandragem de produtos de borracha, como pneus, correias transportad... -

Máquina de borracha do calendário de 3 rolosÉ usado principalmente para revestimento unilateral e contínuo de folhas de borracha feitas de co...

Máquina de borracha do calendário de 3 rolosÉ usado principalmente para revestimento unilateral e contínuo de folhas de borracha feitas de co... -

Máquina de borracha do calendário de 4 rolosÉ usado principalmente para uma face e dupla face, uma vez que é uma folha de borracha de revesti...

Máquina de borracha do calendário de 4 rolosÉ usado principalmente para uma face e dupla face, uma vez que é uma folha de borracha de revesti... -

Máquina plástica do calendário de 5/6 rolosNa moderna indústria de processamento de plástico, é essencial alcançar espessura consistente, al...

Máquina plástica do calendário de 5/6 rolosNa moderna indústria de processamento de plástico, é essencial alcançar espessura consistente, al... -

Máquina de calandragem de filme macio de plástico PVCEsta linha de produção é usada para produzir filme agrícola, pacote de filme colorido, filme tran...

Máquina de calandragem de filme macio de plástico PVCEsta linha de produção é usada para produzir filme agrícola, pacote de filme colorido, filme tran... -

Linha de calandragem de chapa rígida de PVCEsta linha de produção é usada para produzir todos os tipos de folhas de embalagens plásticas de ...

Linha de calandragem de chapa rígida de PVCEsta linha de produção é usada para produzir todos os tipos de folhas de embalagens plásticas de ... -

Extrusora de alimentação quenteNa indústria de processamento de borracha, a extrusão de alimentação a quente continua sendo uma ...

Extrusora de alimentação quenteNa indústria de processamento de borracha, a extrusão de alimentação a quente continua sendo uma ... -

Extrusora de alimentação friaNa atual indústria de fabricação de borracha, onde consistência, automação e eficiência energétic...

Extrusora de alimentação friaNa atual indústria de fabricação de borracha, onde consistência, automação e eficiência energétic... -

Linha de cura de ar quente por microondasNa indústria de fabricação de borracha, a vulcanização é um processo crítico que determina as pro...

Linha de cura de ar quente por microondasNa indústria de fabricação de borracha, a vulcanização é um processo crítico que determina as pro... -

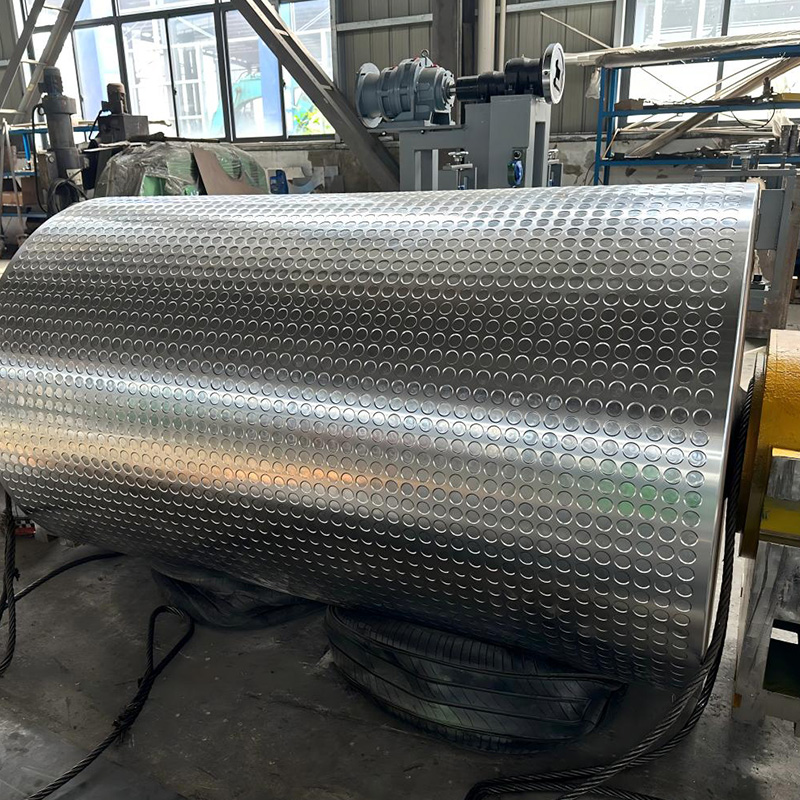

Rolo VulcanizadorNa indústria da borracha, o processo de vulcanização é o elo fundamental para determinar o desemp...

Rolo VulcanizadorNa indústria da borracha, o processo de vulcanização é o elo fundamental para determinar o desemp... -

Controlador de óleo de alta temperaturaEm muitos campos industriais, como borracha, plásticos, produtos químicos, fundição sob pressão, ...

Controlador de óleo de alta temperaturaEm muitos campos industriais, como borracha, plásticos, produtos químicos, fundição sob pressão, ...

Indústria automobilística

Aproveitando tecnologias essenciais como "moldagem de compósitos de alta precisão, adaptação de materiais resistentes às intempéries e controle de estabilidade de lote", nossos equipamentos podem cobrir profundamente a produção de componentes-chave na indústria automotiva, incluindo vedação, absorção de choque, decoração de interiores e peças de sistema de energia. Ele atende às necessidades comuns de veículos com energia nova e combustível tradicional (por exemplo, design leve, durabilidade) e padrões diferenciados (por exemplo, vedação de alta pressão, resistência a corona). As aplicações específicas são as seguintes:

I. Sistemas automotivos de vedação e absorção de choque: com foco em "vedação de longo prazo e absorção de choque de baixo ruído"

1. Produção de vedações de carroceria de veículo

Contando com a emborrachação contínua dupla-face de têxteis (tecido de cordão de poliéster, lona de náilon) e tecnologia de calandragem de alta precisão, produzimos componentes de vedação de núcleo para portas, janelas e cabines automotivas:

- Fitas de calafetagem da moldura da porta: Adotando uma estrutura composta de "camada flocada de esqueleto de núcleo de aço de borracha EPDM". O equipamento controla de forma síncrona a temperatura (160-180°C) e a pressão do material de borracha através de calandragem multi-rolos para garantir uma ligação firme entre a borracha e o esqueleto do núcleo de aço (resistência ao descascamento ≥8N/cm). Ele também completa a colagem da camada de flocagem on-line (adesão de flocagem ≥5N/25mm), evitando que a flocagem caia em ambientes de baixa temperatura (-40°C) ou alta temperatura (80°C), atendendo ao padrão de ≤10% de atenuação no desempenho de vedação após 150.000 km de operação do veículo.

- Tiras de vedação do compartimento da bateria de energia: Para atender aos requisitos à prova d'água e à prova de poeira dos compartimentos de alta tensão em veículos de energia nova, o equipamento pode produzir tiras de vedação compostas de "pano de fibra de vidro de silicone". O processo de calandragem controla o desvio da espessura da camada de borracha para ≤0,02 mm, garantindo um ajuste perfeito entre a superfície de vedação e o compartimento, atendendo à classificação de proteção IP6K9K (sem vazamento sob spray de água de alta pressão) e sua resistência corona (resiste ≥10kV por 1000 horas) adapta-se ao ambiente de alta tensão do compartimento da bateria.

2. Componentes de absorção de choque e redução de ruído

Usando tecnologia de prensagem de folhas de borracha e borracha composta para produzir peças de absorção de choque para chassis automotivos e sistemas de energia:

- Almofadas de choque para montagem no motor: Adotando uma estrutura composta de três camadas de "forro metálico de tecido de cordão de poliéster de borracha natural". O equipamento consegue uma ligação sem bolhas entre borracha e metal através da tecnologia de emborrachamento contínuo, com módulo de elasticidade da camada de borracha controlado em 5-8MPa (desvio ≤5%), garantindo uma eficiência de absorção de choque de ≥80% e reduzindo o ruído transmitido do motor para a carroceria do veículo (atenuação ≥25dB).

- Buchas de chassi: Para buchas de borracha de suspensões MacPherson, o equipamento produz estruturas compostas de "folhas finas de neoprene (0,3-0,5 mm) com camada de reforço de tecido de cordão" por meio de calandragem. Após a moldagem e vulcanização, são formadas buchas de alta rigidez (rigidez radial ≥150N/mm), adaptando-se aos requisitos antideformação durante a direção do veículo, enquanto sua resistência à fadiga (sem trincas após 1 milhão de ciclos) atende aos requisitos do ciclo de vida do veículo.

II. Interior automotivo e componentes funcionais: equilibrando "textura, proteção ambiental e leveza"

1. Peças Compostas Interiores

Através da calandragem de material borracha-plástico e da tecnologia de emborrachamento têxtil, produzimos componentes internos como painéis de instrumentos e painéis de portas:

- Peles do painel de instrumentos: Usando compósitos calandrados "base de tecido não tecido de borracha de liga de PVC/ABS". O equipamento pode completar simultaneamente a coloração da borracha (por exemplo, textura de imitação de couro), estampagem (Ra ≤0,8μm) e colagem do material base, com velocidade de produção de 15 metros/minuto. Ao controlar o gradiente de temperatura de calandragem, a taxa de encolhimento térmico da pele é garantida em ≤0,3%, evitando enrugamento após uso prolongado. O produto acabado atende ao padrão de interior automotivo de VOC (compostos orgânicos voláteis) ≤50μgC/g.

- Camadas de reforço do apoio de braço da porta: Utilizando emborrachamento e calandragem contínua de "tapete de fibra de vidro de borracha PP" para formar painéis reforçados leves (densidade ≤1,2g/cm³), substituindo os esqueletos metálicos tradicionais, reduzindo o peso em 30% e alcançando uma resistência à flexão de ≥80MPa, adaptando-se às necessidades de leveza dos novos veículos energéticos.

2. Acessórios interiores funcionais

- Guias de cintos de segurança: Produção de folhas compostas de "camada de borracha TPU de lona de náilon" por meio de calandras, que são cortadas e transformadas em guias. O coeficiente de atrito da camada de borracha é controlado em 0,3-0,4 (desvio ≤0,02), garantindo retração suave do cinto de segurança (resistência ≤5N) e sua resistência ao envelhecimento (sem rachaduras após 1000 horas a 120°C) atende aos requisitos ambientais de exposição solar do veículo.

- Tapetes impermeáveis de tronco: Adotando um processo de emborrachamento dupla face de "pano de poliéster e camada de borracha de PVC", com espessura uniforme da camada de borracha (desvio ≤0,03 mm), garantindo impermeabilidade (sem vazamento sob pressão de 0,1 MPa por 30 minutos). Enquanto isso, texturas antiderrapantes calandradas (altura de saliência de 0,5 a 1 mm) melhoram a fixação dos itens, adaptando-se aos cenários de uso do porta-malas de SUVs e sedãs.

III. Sistemas de Pneus e Transmissão de Energia: Apoiando “Segurança, Eficiência e Longevidade”

1. Produção de componentes principais de pneus

Continuando a tecnologia de calandragem para folhas finas de revestimentos internos de pneus radiais e camadas herméticas, adaptando-se aos requisitos de desempenho de segurança dos pneus:

- Camada hermética do pneu: Usando folhas finas de borracha butílica (espessura 0,3-0,5 mm). O equipamento garante permeabilidade ao ar do filme ≤10⁻⁸cm³/(cm·s·Pa) por meio de controle de folga de rolamento de alta precisão (desvio ≤0,01mm), reduzindo a taxa mensal de vazamento de ar dos pneus para ≤0,5%, adaptando-se às necessidades de pneus de baixa resistência ao rolamento dos veículos de nova energia.

- Camada de reforço da carroceria do pneu: O tecido do cordão de poliéster é emborrachado em ambos os lados e calandrado em forma, com a resistência de ligação entre a camada de borracha e o tecido do cordão ≥10N/mm, melhorando a resistência ao impacto da carroceria do pneu (capaz de suportar impactos de 80 km/h em obstáculos sem ruptura), adaptando-se às condições complexas da estrada de veículos comerciais e veículos off-road.

2. Sistemas de transmissão e dutos

- Correias síncronas e correias de transmissão: Usando "neoprene de tecido de fibra de vidro" emborrachamento e calandragem contínua para produzir correias síncronas de sincronização do motor. O equipamento controla o desvio de espessura da correia para ≤0,02mm, garantindo precisão de transmissão (erro de fase ≤0,5°) e resistência a óleo e temperatura (-30℃ a 120℃ sem atenuação de desempenho), com vida útil de ≥150.000 km.

- Tubulações de combustível/refrigerante: Produzindo mangueiras compostas de "camada interna de borracha nitrílica resistente a óleo, tecido de cordão reforçado com camada externa EPDM" através de calandras. A espessura uniforme da camada interna de borracha (desvio ≤0,03mm) garante resistência à permeabilidade ao combustível (perda de peso ≤0,5% em 24 horas), adaptando-se aos sistemas de combustível de veículos de combustível tradicionais e modelos híbridos. Para novas tubulações de refrigerante de veículos de energia, pode ser produzida "camada interna de reforço de tecido de poliéster de silicone", resistente à corrosão do etilenoglicol (sem inchaço após 1000 horas), atendendo aos requisitos do ciclo de gerenciamento térmico da bateria.

4. Principais vantagens da adaptação da tecnologia à indústria automotiva

- Atendendo a padrões rigorosos: Os componentes produzidos pelo equipamento podem passar por certificações de nível automotivo (por exemplo, ISO 16232, SAE J2000), adaptando-se a ambientes extremos, como temperaturas altas e baixas (-40 ℃ a 120 ℃), vibração (10-2000 Hz) e corrosão química (combustível, líquido refrigerante).

- Apoiando leveza e integração: Através da tecnologia de "composto de camada fina de borracha de reforço têxtil", o peso do componente é reduzido em 20% -30% em comparação com os processos tradicionais, e a produção integrada reduz os elos de emenda (por exemplo, troca única de tiras de calafetagem em vez de colagem de 3 vezes), melhorando a eficiência da montagem.

- Estabilidade do lote: O modo de produção contínua garante que o desvio de desempenho dos produtos no mesmo lote seja ≤3% (por exemplo, módulo de elasticidade das peças de absorção de choque, tamanho da seção transversal das vedações), atendendo aos requisitos de consistência de milhões de unidades de produção em massa pelas montadoras.

Ao cobrir a produção de componentes essenciais em toda a cadeia automotiva de "vedação - absorção de choque - interior - potência", nosso equipamento pode não apenas atender às necessidades de durabilidade dos veículos de combustível tradicionais, mas também satisfazer os padrões de alta tensão, leveza e baixo teor de VOC dos veículos de nova energia, tornando-se um suporte de equipamento essencial para as montadoras melhorarem a confiabilidade do produto e a competitividade do mercado.