1. Melhorando a eficiência da extrusora no processamento de borracha

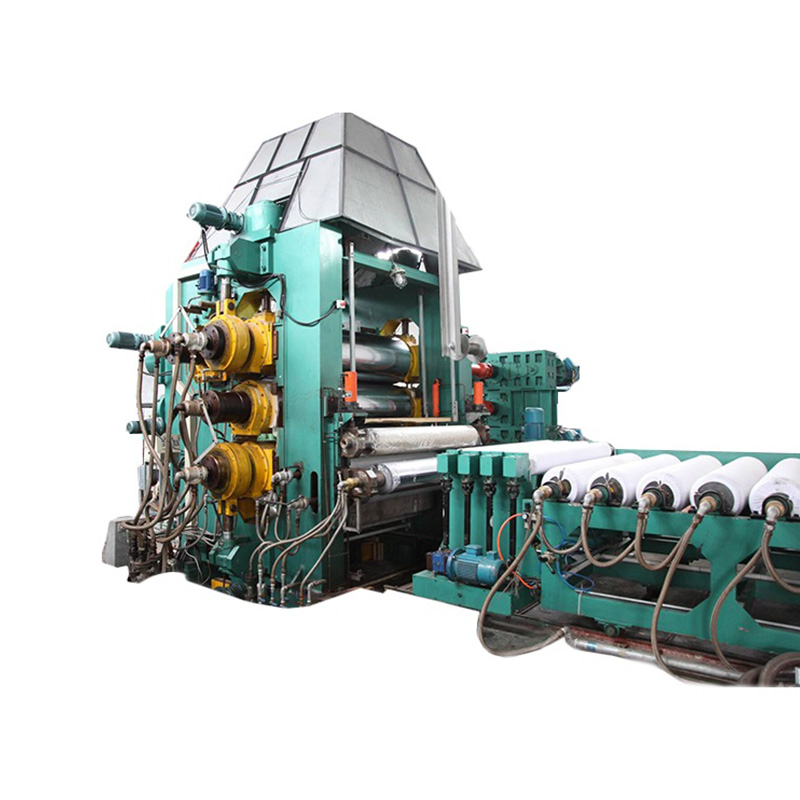

Em moderno máquinas de borracha e plástico , a eficiência da extrusora afeta diretamente a qualidade do produto e o custo de produção. Uma abordagem prática é otimizar o projeto do parafuso para equilibrar a taxa de cisalhamento e o tempo de residência. Roscas com passo variável e passagens de barreira podem reduzir significativamente o consumo de energia, garantindo ao mesmo tempo uma mistura consistente de cargas e aditivos.

Além disso, o controle preciso da temperatura ao longo das zonas do barril é fundamental. A instalação de sensores térmicos avançados em vários pontos permite que os operadores ajustem o aquecimento ou o resfriamento de forma dinâmica, evitando a degradação do material ou a vulcanização incompleta. Esta abordagem é particularmente importante para o processamento de elastômeros sensíveis ao calor, como EPDM ou borracha de silicone.

2. Inovações em Moldagem por Injeção para Plásticos

2.1 Técnicas de resfriamento de molde multicavidade

Para produção de alto volume, o resfriamento uniforme em todas as cavidades é essencial para minimizar empenamento e encolhimento. A incorporação de canais de resfriamento conformados por meio de inserções de molde impressas em 3D permite uma dissipação de calor mais uniforme. O uso de defletores e insertos feitos de ligas de cobre de alta condutividade também pode reduzir os tempos de ciclo em 10-20% sem comprometer a qualidade da peça.

2.2 Perfil de Pressão de Injeção

O ajuste fino dos perfis de pressão de injeção pode melhorar o acabamento superficial e a precisão dimensional. Ao ajustar a pressão em diferentes estágios – enchimento inicial, empacotamento e retenção – os fabricantes podem evitar marcas de afundamento e vazios. O perfil de pressão é especialmente valioso para geometrias espessas ou complexas, como painéis internos de automóveis ou caixas médicas.

3. Técnicas Avançadas de Mistura para Compostos de Borracha

A mistura eficaz de compostos de borracha é crucial para propriedades mecânicas consistentes. Misturadores internos com rotores entrelaçados são frequentemente usados para compostos de alta viscosidade. A otimização da velocidade do rotor, do fator de enchimento e da sequência de mistura pode melhorar a dispersão do negro de fumo ou da sílica, afetando diretamente a resistência à tração e ao desgaste.

Além da otimização mecânica, a introdução da mistura assistida por ultrassom mostrou-se promissora na redução do tempo de processamento e, ao mesmo tempo, na melhoria da distribuição do enchimento. Este método pode ser particularmente útil para compostos de borracha especiais usados em aplicações de amortecimento ou vedação de vibrações.

A manutenção preditiva usando análise de vibração e imagens térmicas pode evitar paradas não planejadas. A inspeção regular de rolamentos, roscas e desgaste do cilindro é crítica para equipamentos de extrusão e moldagem por injeção. A implementação de sensores IoT para rastrear tendências de torque, temperatura e vibração permite a detecção precoce de condições anormais, reduzindo os custos de manutenção.

O gerenciamento da lubrificação também desempenha um papel fundamental. O uso de lubrificantes sintéticos de alto desempenho para caixas de engrenagens e sistemas hidráulicos melhora a eficiência energética e prolonga a vida útil dos componentes. Manter um registro das trocas de lubrificante e monitorar os níveis de contaminação pode evitar falhas prematuras e aumentar a confiabilidade da máquina.

5. Tabela Comparativa: Tipos de Parafusos em Extrusoras de Plástico e Borracha

| Tipo de parafuso | Aplicação | Vantagens | Limitações |

| Parafuso Único | Termoplásticos e borrachas básicas | Design simples, fácil manutenção | Eficiência de mistura limitada |

| Parafuso Duplo | Borrachas compostas e plásticos de engenharia | Excelente mistura, alto rendimento | Custo mais alto, manutenção complexa |

| Parafuso de barreira | Borracha com enchimentos | Homogeneização melhorada | Mais sensível aos parâmetros do processo |